در این مقاله به توضیح جامع روش های پوشش صنعتی می پردازیم:

یک فرآیند مقرونبهصرفه، پوششی با کیفیت بالا را فراهم میکند که روی بسترهایی با اشکال یا اندازههای مختلف از جمله سطوح بزرگ یکنواخت است. پوشش غوطه وری را می توان به صورت دستی یا خودکار برای تولیدات کاربردی با حجم بالا انجام داد.

قطعات در اعماق یک مخزن پر از پلیمر مایع غرق می شوند و سپس با سرعت ثابت در دما یا شرایط جوی که کنترل می شود خارج می شوند. ویسکوزیته پوشش، سرعت خروج از مخزن، تعداد چرخه های غوطه وری و طول غوطه وری ضخامت پوشش را تعیین می کند. انجماد اغلب در دمای بالا در داخل کوره اتفاق می افتد. برای اینکه سطوح عاری از آلودگی باشند، قبل از غوطه ور کردن آنها ضروری است. برای کنترل فرآیند و رعایت استانداردهای کنترل کیفیت ثابت، ویژگیهای جریان و رواناب مهم هستند. سطوح داخلی و خارجی به طور همزمان با پوشش عمیق پوشش داده می شوند.

برای حفاظت طولانی مدت در برابر سایش، آب، خوردگی، رطوبت، گرما یا سرما، باد و نور UV، فرمولاسیون پلیمری مایع دوستدار محیط زیست Master Bond باید انتخاب شود. این فرمول ها در طیف گسترده ای از رنگ ها موجود هستند و همچنین ظاهر را بهبود می بخشند. گریدهای پوشش ویژه از نظر نوری شفاف، سخت، محافظ در برابر حلال ها یا اسیدها، دارای اصطکاک کم، مقاومت در برابر لرزش/ ضربه هستند و ویژگی های عایق الکتریکی استثنایی را نشان می دهند.

روش های پوشش صنعتی

E Coat تلاقی بین آبکاری و رنگ آمیزی است و شامل غوطه ور شدن بخشی در محلول مبتنی بر آب است که حاوی امولسیون رنگ است. محلول و قطعه تحت جریان الکتریکی قرار می گیرند که محلول را متراکم کرده و روی قطعه تشکیل می دهد. این فرآیند اجازه می دهد تا قسمتی در داخل و خارج پوشش بگیرد. هر سطح فلزی که می تواند توسط محلول به آن برسد یا در معرض آن قرار گیرد، پوشش می گیرد. فرآیند E Coat محافظت عالی در برابر خوردگی و زنگ زدگی را فراهم می کند و همچنین ظاهر یک قطعه را بهبود می بخشد.

علاوه بر این، E Coat با محافظت در برابر اسپری نمک بسیار بادوام است و مقاومت دی الکتریک و اسیدی را ارائه می دهد. در مقایسه با پوششهای پودری و پاشش بر پایه حلال، E Coat پوشش کامل، ضخامت ثابت را ارائه میدهد و قطعات ممکن است به صورت مرطوب یا خشک پردازش شوند. از آنجایی که E Coat بسیار بادوام است، به طور گسترده در صنعت نفت و گاز، سیستم های HVAC، مدیریت آب و فاضلاب و هوافضا استفاده می شود. می توان آن را برای هر نوع بستری از جمله ریخته گری، مهر زنی، لوله، فنر و ریخته گری آلومینیومی به کار برد.

مسواک زدن برای تسطیح فوق العاده و توزیع پلیمر مایع، به پرسنل مجرب و برس یا برس مناسب نیاز است. برای دستیابی به ضخامت فیلم مورد نظر، ممکن است چندین لایه لازم باشد.

موهای مصنوعی یا طبیعی برس باید با محصول مورد استفاده سازگار باشد. برای پوشش سطوح زیرلایه که نامنظم هستند مانند گوشه ها، لبه ها، سر پیچ ها، لوله ها، جوش ها، شکل، اندازه و زاویه برس را باید در نظر داشت. برس ها قبل از استفاده باید تمیز باشند. مسواک زدن در مقایسه با سایر تکنیک های مورد استفاده برای پوشش کند است، اگرچه زمان تنظیم کوتاهی دارد. از مزایای مسواک زدن می توان به هزینه سرمایه کم، هدر رفت کم و مناسب بودن اقتصادی برای دوره های تولید نام برد.

روکش رول برای اعمال پایه، لایه میانی و روکش روی بستر صاف با استفاده از غلتک استفاده می شود. یکی از روشهای پوشش رول از سه غلتک استفاده میکند که عبارتند از رول کاربردی نرم، رول فولادی صیقلی و رول مترینگ یا دکتر. ماده ای که قرار است پوشش بگیرد از طریق سه رول عبور می کند و هر رول کاربرد خاصی را انجام می دهد. روکش رول را می توان به صورت دستی یا با استفاده از سیستم انتقال خودکار انجام داد.

برای تولیدات با حجم بالا، تجهیزات روکش رول خودکار مانند پوشش گراور، روکشهای غلتکی مستقیم میتوانند به طور موثر پوششهای پلیمری مایع را در ضخامتهای یکنواخت روی سطوح صاف اعمال کنند. در انتخاب ماشین مناسب، پارامترهای کلیدی وجود دارد که شامل ضخامت یا عرض بستر، نوع زیرلایه، سرعت کار و هزینه کامل یا جزئی است.

رول کوترها در طیف وسیعی از پیکربندی ها یافت می شوند. آنها قابلیت اطمینان، اثربخشی هزینه و پرداخت های با کیفیت بالا را ارائه می دهند که با مجموعه متنوعی از الزامات مطابقت دارد. این تکنیک یک فرآیند کارآمد انرژی رایج و مداوم است که به نیروی کار کمتری نیاز دارد. همچنین کاهش ضایعات، کنترل وزن عالی، انتقال موثر پوشش و انعطافپذیری طراحی را ارائه میدهد.

یک فرم خاص از رول روکش، روکش رول گراور است که فرآیندی است که در آن چسب ها بر روی بستر پوشش می گیرند. روکش رول گراور از یک رول یا توپ اپلیکاتور استفاده می کند که برای کنترل میزان پوشش اعمالی اچ می شود. اندازه گراور ابعاد پوشش را تعیین می کند.

روش های مختلفی برای پوشش گراور استفاده می شود که متداول ترین آنها مستقیم و افست است. با مستقیم، رول استیل دارای طرحی است که قرار است حکاکی یا روکش شود و دارای تیغه ای است که چسب دسترسی را از بین می برد. پوشش رول افست نوعی از مستقیم است و از رول افست که بین گراور و مواد پوشش قرار می گیرد برای اعمال پوششی که بین اپلیکاتور و رول گراور قرار می گیرد استفاده می کند.

روش های پوشش

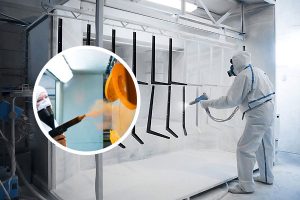

این یک فرآیند پوشش دهی اقتصادی، همه کاره و سریع برای قطعات با انواع، اندازه ها و اشکال مختلف از جمله سطوح بزرگ است. پاشش می تواند به صورت دستی یا خودکار برای پوشش های مایع چسبناک یا غیر چسبناک با راندمان انتقال بالا برای پرداخت های با کیفیت یکنواخت انجام شود.

ضخامت فیلم مورد نظر با استفاده از انواع مختلف تفنگ های اسپری و تجهیزات دیگر مانند اسپری های معمولی تمیز با هوا، اسپری های بدون هوا و اسپری های بدون هوا به کمک هوا به دست می آید. این تجهیزات استفاده بهینه از مواد را فراهم می کند و نیازهای فردی مانند کیفیت پرداخت، ضخامت فیلم مورد نظر، ایجاد لبه، کاهش اسپری بیش از حد، عملکرد قابل اعتماد و نگرانی های هدر رفت محصول را برطرف می کند.

یک عامل کلیدی در استفاده از اسپری به عنوان یک روش کاربردی، کیفیت هوای متراکم است که با اندازه و غلظت ذرات جامد اندازه گیری می شود. مقدار بخار آب معین توسط دمای نقطه شبنم فشار. و غلظت روغن با سطح آلودگی تحت تأثیر کمپرسور، خشک کن و فیلتراسیون. هنگام استفاده از سیستم هوای متراکم ، تعیین نوع هوای مورد نیاز برای کاربرد سمپاشی ضروری است. از آنجایی که تمام هوا دارای آب است، با متراکم شدن هوا، غلظت آب افزایش می یابد. اگر هوای خشک ترجیح می دهید، باید از تجهیزات خشک کن برای حذف آب استفاده شود.

در کمپرسورهای هوای روغن کاری ، از فیلترهایی برای کاهش مقدار روغن با درجه های مختلف فیلترهای موجود برای تولید با کیفیت های مختلف هوا استفاده می شود. سمپاشی یک مزیت کلیدی دارد: می توان آن را از زاویه عمودی به دست آورد و به ایجاد یک محیط کار ایمن کمک می کند. معایب رایج عبارتند از: پاشش ناهموار، افتادگی، پوست پرتقال، سوراخ کردن، اسپری بیش از حد و پراکندگی. برای بهینه سازی و جریان خوب، ویژگی های دقیق برای کنترل باید دنبال شود. پوششهای بدون نقص استانداردهای بالایی را برای تکنیکهای کاربرد اسپری تعیین میکنند و روشهای راندمان انتقال را تسهیل میکنند. برای پرداخت صاف، لازم است بهترین فاصله، زاویه و الگوی اسپری را پیدا کنید.

شعله اسپری شعله بیش از 100 سال پیش تولید شد و از یک مشعل جوشی با اسپری با سرعت بالا برای قرار دادن فلز مذاب بر روی بستر استفاده می کند. ماده اولیه پوشش به صورت سیم یا پودر می باشد. پاشش حرارتی با شعله محدود به مواد با نقطه ذوب پایین است و به شدت به بستر نمی چسبد. پاشش سوخت اکسی با سرعت بالا (HVOF) HVOF یک فرآیند اسپری حرارتی شعله ای است که با استفاده از گازی مانند هیدروژن، پروپان یا پروپیلن یک جت احتراق ایجاد می کند تا به دمای 2500 درجه سانتی گراد تا 3100 درجه سانتی گراد (4500 درجه فارنهایت تا 5600 درجه فارنهایت) برسد.

پوشش تولیدی بسیار متراکم با تخلخل کم است که سخت شده و مقاوم در برابر سایش و خوردگی است. اسپری قوس الکتریکی دو سیمه اسپری قوس الکتریکی دو سیم از هدایت الکتریکی تولیدی بین دو سیم برای گرم کردن و ذوب مواد برای رسوب استفاده می کند. احتراق آن مشابه اسپری شعله است. هنگامی که مواد توسط دو سیم گرم می شوند، هوای متراکم آن را پخش می کند. اسپری قوس الکتریکی دو سیم یک روش مقرون به صرفه است که از آلومینیوم یا روی به عنوان ماده پوشش استفاده می کند و بیشترین میزان رسوب را در روش های اسپری حرارتی دارد.

اسپری پلاسما در فرآیند پاشش پلاسما از یک گاز بی اثر مانند آرگون یا مخلوط هیدروژن آرگون برای گرم کردن قوس جریان DC استفاده می شود. برهمکنش بین قوس الکتریکی DC و گاز یک جت پلاسما را تشکیل می دهد. مواد پودری به داخل پلاسمای شعله ور در نازل تزریق می شود. انبساط سریع گاز و پودر ذرات پودر را روی سطح قطعه کار هل می دهد. کلید این فرآیند سرعت برخورد مواد مذاب به بستر برای تشکیل یک پیوند محکم است.

VPS نوعی پاشش پلاسما است که در یک محفظه اتمسفر کم فشار با سطح فشار زیر 0.1 میلیبار انجام میشود تا از تأثیر اکسیژن و هیدروژن بر فرآیند پوشش جلوگیری کند. در شرایط منحصربهفرد، سمپاشی مانند سمپاشی معمولی پلاسما انجام میشود. جو VPS از اکسید شدن ذرات فلزی جلوگیری می کند. اسپری پلاسما قطر بیشتر و طول بیشتری دارد زیرا نازل های همگرا و واگرا سرعت بیشتری ایجاد می کنند. پوشش های حاصل از این فرآیند به دلیل اکسید کمتر در اتمسفر، متراکم تر و چسبندگی تر هستند.

با پاشش انفجاری، یک بشکه طولانی خنک با آب که دارای دریچه های ورودی برای گازها و پودر است، دارای اکسیژن و سوخت با پودر به داخل بشکه می شود. مخلوط گاز و اکسیژن برای رسیدن به دمای 4000 درجه سانتیگراد (7232 درجه فارنهایت) توسط جرقه ای مشتعل می شود که باعث گرم شدن و شتاب پودر به سرعت مافوق صوت می شود. انرژی جنبشی ذرات پودر به بستر برخورد می کند تا یک پوشش متراکم تشکیل دهد. هنگامی که بشکه توسط نیتروژن پاک شد، این فرآیند هر چند ثانیه یک بار تکرار می شود.

در این مقاله به روش های پوشش صنعتی پرداختیم ,شما می توانید جهت مشاوره, راه اندازی خط تولید آبکاری وخریدمواداولیه آبکاری ,با کارشناسان آبکارصنعت با شماره های زیر در تماس باشید:

پوشش فسفات منگنز چیست؟ فسفات منگنز یک ترکیب شیمیایی با کاربردهای فراوان است. این ماده از طریق ترکیبی از عناصر شیمیایی منگنز (Mn)، فسفر (P) و اکسیژن (O) ساخته می شود. یکی از رایج ترین کاربردهای آن به عنوان پوششی برای تکمیل فلز در صنایع مختلف است. فسفات منگنز در مهندسی به طور خاص مهندسی […]

فرآیندهای آبکاری طلا اغلب با جواهرات و ساعت همراه است. با این حال، آنها همچنین می توانند در صنایع دیگری استفاده شوند که ممکن است شما را شگفت زده کند. کارشناسان ما در حال بررسی چهار مورد استفاده از آبکاری طلا هستند که ممکن است شما از آنها اطلاعی نداشته باشید. صنعت هوافضا به لطف […]

محصولات زیادی در بازار وجود دارد که از نوعی آبکاری نیکل در فرآیند تولید استفاده می کنند.انواع آبکاری نیکل وجود دارد. آبکاری نیکل شامل افزودن یک لایه نازک نیکل بر روی یک جسم فلزی است. خدمات آبکاری نیکل مزایای مختلفی دارد. برخی از مزایای آبکاری نیکل شامل اهداف تزئینی یا ایجاد مقاومت در برابر سایش […]

آبکار صنعت با هدف ارائه خدمات تخصصی از جمله تست آزمایشگاه و مشاوره در راه اندازی خطوط آبکاری و همچنین عرضه مستقیم کلیه مواد اولیه تخصصی صنعت آبکاری به صورت مایع و پودر با تیمی با تجربه و حرفه ای در سال 1402 تاسیس گردیده و می کوشد تا نسبت به رفع مشکلات در راه اندازی و تامین مواد اولیه گامی مثبت بردارد.

دیدگاهتان را بنویسید